製品出荷後にも必要な「品質管理」、東芝ソリューションが提供:NEWS

出荷後の不具合の原因を探ることは易しい作業ではない。原因が明らかになった後、影響を被る製品の範囲を定め、対策を打つことにはまた別の難しさがある。時間との戦いの中、正確で適切な対応を進めなければならない。製造時の品質管理とは異なる手法が必要だ。

どのような製造業であっても、製造時の品質管理は徹底しているはずだ。それでは市場に出た後の品質管理はどうだろうか。

消費者の安心や安全に関する意識の向上はもちろん、安全に関する法令が強化される傾向や、消費者ニーズの多様化に伴う製品バリエーションの増加は品質管理を複雑にする。

さらに、生産拠点の海外移転や製品販売のグローバル展開、部品共通化に伴う不具合対象範囲の拡大にも対応しなければならない。これらの傾向は、品質不良1件当たりの影響が大きくなる方向に働く。製造時の品質管理よりも広い概念である「市場品質管理」がより一層重要になるということだ。

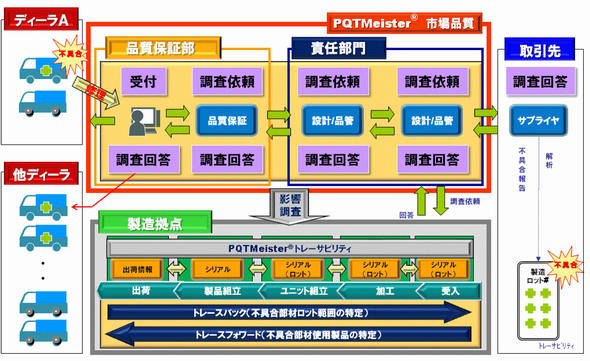

東芝ソリューションは2012年12月20日、組み立て加工業を中心とした製造業向けの市場品質管理ソリューション「PQTMeister」(ピーキューティマイスター)の販売を開始した*1)。PQTMeisterは2つのソリューションからなる。「PQTMeister 市場品質」は顧客視点での品質向上に役立ち、「PQTMeister トレーサビリティ」はリコールなどへの素早い対応を支援する(図1)。

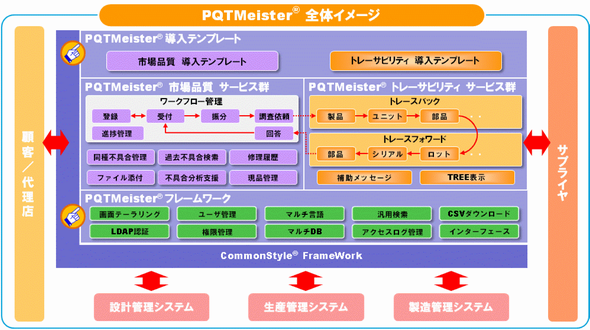

*1) PQTとは、Product Quality & Traceabilityを意味するという。PQTMeister 2製品は、同社のMeisterシリーズの品質管理関連の最初のソリューションである。自動車メーカーや自動車部品メーカーへのシステム導入で得た経験をパッケージ化したものだという。対応データベースはOracle、DB2、PostgreSQL。対応OSはWindowsの他、LinuxとSolaris。海外生産にも利用できるよう、日本語の他、英語と中国の画面をテーラリングによって実装できる。

図1 PQTMeisterの全体構成 「PQTMeister 市場品質」(左)と「PQTMeister トレーサビリティ」(右)を同時に導入したところを示した。それぞれのソリューションは単独でも導入できる。納期と価格は個別見積もりである。導入済みの部品データベース(PDM)や製造実行システム(MES)との接続部分のカスタマイズ開発にも対応可能だという。出典:東芝ソリューション

製品の不具合調査をまとめて支援

PQTMeister 市場品質は、自社製品の出荷後に発生した不具合を扱うソリューション。不具合の状況把握から原因調査の依頼、回答までを統合的に管理できる(図2)。調査状況の見える化や、過去の類似事例の検索など、不具合対応に必要な機能をまとめたものだ。

不具合の原因は、製品自体を観察しても分からないことが多い。納入部品の取引先はもちろん、社内の製造拠点のどの工程に問題があったのか、影響があるのはどのロットなのかなど、各部門の回答に応じて次の部門への調査を依頼する必要があり、処理フローが複雑になりがちだ。PQTMeister 市場品質では、東芝ソリューションが開発した動的なワークフローエンジンを利用して、複雑な依頼フローであっても進捗を管理できるようにした。

小単位で製品の履歴を管理

PQTMeister トレーサビリティは、製品や部品の履歴情報を管理するソリューション(図3)。シリアルやロット単位で識別するため、調達から製造、出荷に至る各工程の履歴情報を管理しやすい。

もしも出荷後の製品に不具合が発生したとしても、どの時期にどの生産ラインで製造したものなのか、それをどの時点でどこに販売したのかを管理できる。このため、不具合の原因を調査するのに掛かる時間を短縮できる。これはいわゆるトレースバック分析だ。不具合発生点が明らかになるため、問題の部材を組み込んだ最終製品が市場のどの範囲に流通したかというトレースフォワード分析にも役立つ。

PQTMeister 2製品はオンプレミス型のソリューションとして販売する。同社によれば今後はクラウド型の提供に向けた企画を進めるとした。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- >>製造マネジメント フォーラム 全記事一覧

“コマツ式”クラウド生産管理システムが販路を拡大

“コマツ式”クラウド生産管理システムが販路を拡大

コマツのモノづくりが濃縮された組み立て加工業向け生産管理システムが基幹業務パッケージと連携を強化。海外生産拠点向けの機能とクラウド運用の利点を強みに販路を拡大する。